Lassen Sie Ihr Produkt genau auf Sie zugeschnitten herstellen oder anpassen

Schnelle und einfache Konfiguration

Unsere Spezialisten beraten Sie gerne

Wir melden uns innerhalb der nächsten 24 Stunden bei Ihnen

Lassen Sie Ihr Produkt genau auf Sie zugeschnitten herstellen oder anpassen

Schnelle und einfache Konfiguration

Unsere Spezialisten beraten Sie gerne

Wir melden uns innerhalb der nächsten 24 Stunden bei Ihnen

Lassen Sie Ihr Produkt genau auf Sie zugeschnitten herstellen oder anpassen

Schnelle und einfache Konfiguration

Unsere Spezialisten beraten Sie gerne

Wir melden uns innerhalb der nächsten 24 Stunden bei Ihnen

Lassen Sie Ihr Produkt genau auf Sie zugeschnitten herstellen oder anpassen

Schnelle und einfache Konfiguration

Unsere Spezialisten beraten Sie gerne

Wir melden uns innerhalb der nächsten 24 Stunden bei Ihnen

Lassen Sie Ihr Produkt genau auf Sie zugeschnitten herstellen oder anpassen

Schnelle und einfache Konfiguration

Unsere Spezialisten beraten Sie gerne

Wir melden uns innerhalb der nächsten 24 Stunden bei Ihnen

Lassen Sie Ihr Produkt genau auf Sie zugeschnitten herstellen oder anpassen

Schnelle und einfache Konfiguration

Unsere Spezialisten beraten Sie gerne

Wir melden uns innerhalb der nächsten 24 Stunden bei Ihnen

-

Schläuche und deren Komplettierung

-

Profile und Herstellung von Dichtungen

-

Technische Kunststoffe

-

Transportbänder und Montage

-

Verbesserung der Arbeitsumgebung

-

Weitere Gummi- und Kunststoffprodukte

- Anfragezentrum

-

Alles über den Einkauf

-

Über uns

-

Schläuche für flüssige Medien

-

Luft- und Gasschläuche

-

Schläuche für Schüttgut

-

Absaugschläuche

-

Chemikalien-Schläuche

-

Lebensmittelschläuche

-

Schläuche für Pharmaindustrie

-

Schlauchschellen

-

Schlauchkupplungen, Verschraubungen, Reduktionen und Endstücke

-

Schutzspiralen für Schläuche und Kabel

-

Schlauchzubehör

-

Hydraulikschläuche

-

Endstücke für Hydraulik-Schläuche

Lassen Sie Ihr Produkt genau auf Sie zugeschnitten herstellen oder anpassen

Schnelle und einfache Konfiguration

Unsere Spezialisten beraten Sie gerne

Wir melden uns innerhalb der nächsten 24 Stunden bei Ihnen

Lassen Sie Ihr Produkt genau auf Sie zugeschnitten herstellen oder anpassen

Schnelle und einfache Konfiguration

Unsere Spezialisten beraten Sie gerne

Wir melden uns innerhalb der nächsten 24 Stunden bei Ihnen

Lassen Sie Ihr Produkt genau auf Sie zugeschnitten herstellen oder anpassen

Schnelle und einfache Konfiguration

Unsere Spezialisten beraten Sie gerne

Wir melden uns innerhalb der nächsten 24 Stunden bei Ihnen

Lassen Sie Ihr Produkt genau auf Sie zugeschnitten herstellen oder anpassen

Schnelle und einfache Konfiguration

Unsere Spezialisten beraten Sie gerne

Wir melden uns innerhalb der nächsten 24 Stunden bei Ihnen

Lassen Sie Ihr Produkt genau auf Sie zugeschnitten herstellen oder anpassen

Schnelle und einfache Konfiguration

Unsere Spezialisten beraten Sie gerne

Wir melden uns innerhalb der nächsten 24 Stunden bei Ihnen

-

Elemente für eine sichere Elektroinstallation

Elemente für eine sichere Elektroinstallation

-

Hardy-Kupplungen

-

Stempelgummis

-

Selbstvulkanisierende Bänder

-

Kabelbinder

-

Teflonbänder und -faser

-

Schmiertechnik

-

Andere Klebstoffe und Kitte

-

Reinigungskugeln für Siebanlagen

-

Unterlagen für Wagenheber

-

PVC-Folien nicht nur für Kurzwarenindustrie

-

Gummiseile und Zubehör

-

Membrandiffusoren für Kläranlagen

-

Wärmeisolierung für Rohrleitungen

-

Distanzunterlagen

Distanzunterlagen

-

Keile für Bauwesen

Keile für Bauwesen

Lassen Sie Ihr Produkt genau auf Sie zugeschnitten herstellen oder anpassen

Schnelle und einfache Konfiguration

Unsere Spezialisten beraten Sie gerne

Wir melden uns innerhalb der nächsten 24 Stunden bei Ihnen

- Home

- >

- Blog und Beratungsservice

- >

- Informationen aus der Produktion

- >

- Wie werden Gummiprofile hergestellt

Wie werden Gummiprofile hergestellt

Wir bekommen immer wieder Fragen von unseren Kunden: „Wie entsteht eigentlich ein Profil?“ Deshalb haben wir direkt in der Produktion eine anschauliche Aufzeichnung des gesamten Prozesses aufgenommen. Dank der speziellen Technologie sind wir in der Lage, Ihnen bedarfsgerechte Profile zu liefern.

Bei der Materialauswahl helfen Ihnen persönlich auch unsere Spezialisten in GUMEX. Als Ausgangsrohstoff verwendet man NBR (ölbeständig) und EPDM (beständig gegen Witterungseinflüsse und UV-Strahlung).

Wo werden Gummiprofile eingesetzt

- Als Dichtungen für Türen, Deckel oder Garagentore

- Als Dichtungen in Verkehrsmitteln (Türen, Glasscheiben u.ä.)

- U-Profile als Kantenschutz

- Zum Abdichten der Überdachung von Swimmingpools

- Für Fußbodenwaagen

- Für Dehnfugen von Objekten im Industrie- und Straßenbau

Welche Einschränkungen gibt es bei der Profilherstellung

- Der Profil-Querschnitt muss in den Kreis mit einem Durchmesser von 150 mm passen

- Kompliziertheit des Profils (Einschränkung auch durch sehr dünne Profilwände)

Profilherstellung

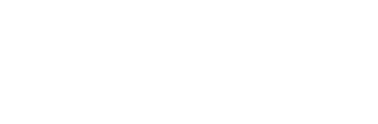

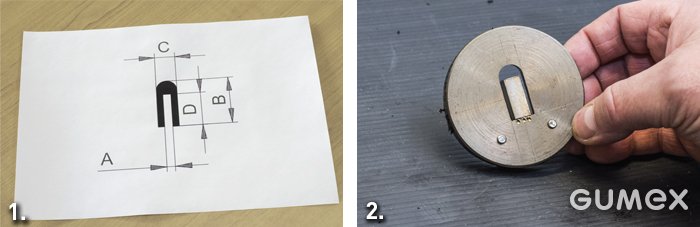

1. Der Kunde liefert eine Skizze, bzw. ein Muster des gewünschten Profils. Je nach der gewünschten Anwendung wählen wir das Eingangsmaterial – meistens verwenden wir NBR und EPDM. In dieser Phase kann der Kunde unsere Dienstleistung in Anspruch nehmen – Anfertigung eines Profilmusters mit 3D-Drucker. Erst nach der Erprobung eines solchen Profils und etwaigen Anpassungen fertigen wir die Metalldüse (Form) an. Dank dieser Technologie sparen wir Ihre Zeit und Geld, weil ein Produktionsauftrag erst für das endgültig freigegebene Profil erteilt wird.

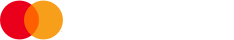

2. Anschließend entwerfen wir die Form (Matrize) für das Auspressen des Profils, die auch die geforderten Eigenschaften des Gummis berücksichtigt. Vor der endgültigen Profilproduktion erhält der Kunde ein Freigabemuster.

3. Das Eingangsmaterial hat die Form von Bändern, bzw. Platten. 4. Die nicht vulkanisierte Mischung in der Form von Bändern wird im Kalander vorgewärmt.

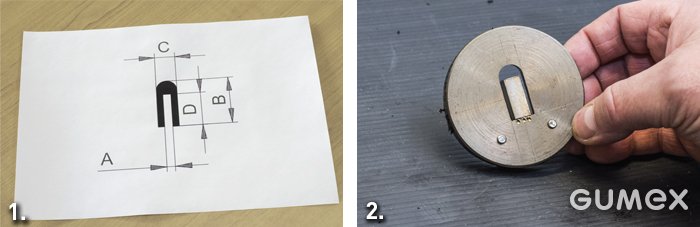

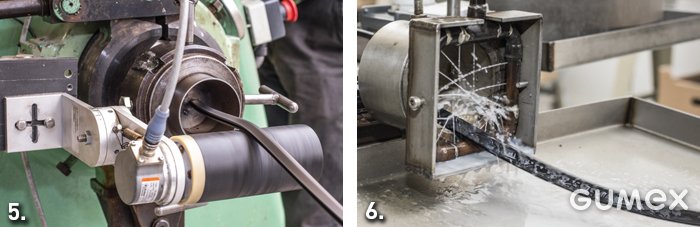

5. Das vorgewärmte Eingangsmaterial wird in die Strangpressmaschine (Extruder) eingeführt. Das Herauspressen der Profile verläuft bei einer Temperatur von 60-80 °C aus einer formgebenden Öffnung (Matrize).

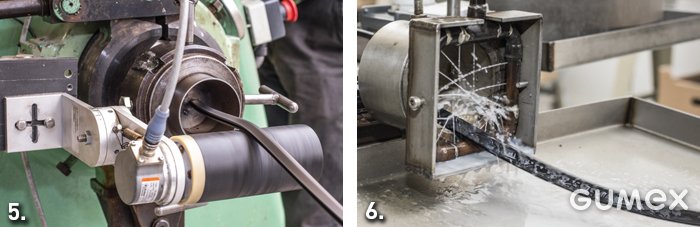

6. Das Profil wird nach dem Herauspressen mit einer Spezialemulsion behandelt, um bei der Vulkanisation nicht zusammenzukleben.

7. Das Profil wird auf eine Unterlagsplatte schneckenförmig gewickelt, auf der es später in die Vulkanisationskammer eingesetzt wird. Anschließend wird das Profil auf einen Ständer gebracht, wo das Wasser mit der Spezialemulsion verdampfen.

8. Dann wird das Profil in die Vulkanisationskammer gebracht, wo der Vulkanisationsprozess bei einer Temperatur von 160-200 °C verläuft (zur Vulkanisation können, je nach Profiltyp und Eingangsmischung, ein Autoklav, Salzbad, heiße Luft oder Mikrowelle-Tunnel verwendet werden).

9. Das vulkanisierte Profil wir gekennzeichnet und an den Kunden versendet.

9. Das vulkanisierte Profil wir gekennzeichnet und an den Kunden versendet.

Wir bekommen immer wieder Fragen von unseren Kunden: „Wie entsteht eigentlich ein Profil?“ Deshalb haben wir direkt in der Produktion eine anschauliche Aufzeichnung des gesamten Prozesses aufgenommen. Dank der speziellen Technologie sind wir in der Lage, Ihnen bedarfsgerechte Profile zu liefern.

Bei der Materialauswahl helfen Ihnen persönlich auch unsere Spezialisten in GUMEX. Als Ausgangsrohstoff verwendet man NBR (ölbeständig) und EPDM (beständig gegen Witterungseinflüsse und UV-Strahlung).

Wo werden Gummiprofile eingesetzt

- Als Dichtungen für Türen, Deckel oder Garagentore

- Als Dichtungen in Verkehrsmitteln (Türen, Glasscheiben u.ä.)

- U-Profile als Kantenschutz

- Zum Abdichten der Überdachung von Swimmingpools

- Für Fußbodenwaagen

- Für Dehnfugen von Objekten im Industrie- und Straßenbau

Welche Einschränkungen gibt es bei der Profilherstellung

- Der Profil-Querschnitt muss in den Kreis mit einem Durchmesser von 150 mm passen

- Kompliziertheit des Profils (Einschränkung auch durch sehr dünne Profilwände)

Profilherstellung

1. Der Kunde liefert eine Skizze, bzw. ein Muster des gewünschten Profils. Je nach der gewünschten Anwendung wählen wir das Eingangsmaterial – meistens verwenden wir NBR und EPDM. In dieser Phase kann der Kunde unsere Dienstleistung in Anspruch nehmen – Anfertigung eines Profilmusters mit 3D-Drucker. Erst nach der Erprobung eines solchen Profils und etwaigen Anpassungen fertigen wir die Metalldüse (Form) an. Dank dieser Technologie sparen wir Ihre Zeit und Geld, weil ein Produktionsauftrag erst für das endgültig freigegebene Profil erteilt wird.

2. Anschließend entwerfen wir die Form (Matrize) für das Auspressen des Profils, die auch die geforderten Eigenschaften des Gummis berücksichtigt. Vor der endgültigen Profilproduktion erhält der Kunde ein Freigabemuster.

3. Das Eingangsmaterial hat die Form von Bändern, bzw. Platten. 4. Die nicht vulkanisierte Mischung in der Form von Bändern wird im Kalander vorgewärmt.

5. Das vorgewärmte Eingangsmaterial wird in die Strangpressmaschine (Extruder) eingeführt. Das Herauspressen der Profile verläuft bei einer Temperatur von 60-80 °C aus einer formgebenden Öffnung (Matrize).

6. Das Profil wird nach dem Herauspressen mit einer Spezialemulsion behandelt, um bei der Vulkanisation nicht zusammenzukleben.

7. Das Profil wird auf eine Unterlagsplatte schneckenförmig gewickelt, auf der es später in die Vulkanisationskammer eingesetzt wird. Anschließend wird das Profil auf einen Ständer gebracht, wo das Wasser mit der Spezialemulsion verdampfen.

8. Dann wird das Profil in die Vulkanisationskammer gebracht, wo der Vulkanisationsprozess bei einer Temperatur von 160-200 °C verläuft (zur Vulkanisation können, je nach Profiltyp und Eingangsmischung, ein Autoklav, Salzbad, heiße Luft oder Mikrowelle-Tunnel verwendet werden).

9. Das vulkanisierte Profil wir gekennzeichnet und an den Kunden versendet.

9. Das vulkanisierte Profil wir gekennzeichnet und an den Kunden versendet.

Empfohlene Links

Brauchen Sie eine Konsultation?

Haben Sie eine Frage? Wir sind für Sie da!

Rufen Sie an: +420 511 511 777

Schreiben Sie: gumex@gumex.de

Mit Ihrer Anmeldung erklären Sie sich mit der Verarbeitung Ihrer personenbezogenen Daten einverstanden.

Alle Rechte vorbehalten. Das Kopieren des Inhalts ist gemäß Urhebergesetz Nr. 121/2000 Slg. verboten.

Flache Kompaktmaterialien

Flache Kompaktmaterialien

Flache poröse Materialien

Flache poröse Materialien

Sonstige flache Materialien

Sonstige flache Materialien

Profile mit Metallarmierung Pireli

Profile mit Metallarmierung Pireli

Kompakte Profile als Meterware

Kompakte Profile als Meterware

Poröse Profile als Meterware

Poröse Profile als Meterware

Maßgeschneiderte Profile als Meterware

Maßgeschneiderte Profile als Meterware

Klebstoffe

Klebstoffe

Abriebfeste Platten

Abriebfeste Platten

Technische Kunststoffplatten

Technische Kunststoffplatten

Schaumstoffplatten aus Polyethylen

Schaumstoffplatten aus Polyethylen

Isolierplatten

Isolierplatten

Künstliches Holz

Künstliches Holz

Kunststoffstäbe und -rohre

Kunststoffstäbe und -rohre

Polyurethanstäbe

Polyurethanstäbe

Transportbänder

Transportbänder

Zubehör zu Fördererbändern

Zubehör zu Fördererbändern

Lärmschutzisolierung

Lärmschutzisolierung

Werkzeugkoffer

Werkzeugkoffer

Folien für Tore und Durchgänge

Folien für Tore und Durchgänge

Fußbodenbeläge und Matten aus Gummi

Fußbodenbeläge und Matten aus Gummi

Gummiklingen für Schneepflüge

Gummiklingen für Schneepflüge

PVC-Fußbodenbeläge

PVC-Fußbodenbeläge

Gummimatten

Gummimatten

Fahrbahnschwellen und Kabelbrücken

Fahrbahnschwellen und Kabelbrücken

Schutz- und Schweißvorhänge

Schutz- und Schweißvorhänge

Schutzwände

Schutzwände