Lassen Sie Ihr Produkt genau auf Sie zugeschnitten herstellen oder anpassen

Schnelle und einfache Konfiguration

Unsere Spezialisten beraten Sie gerne

Wir melden uns innerhalb der nächsten 24 Stunden bei Ihnen

Lassen Sie Ihr Produkt genau auf Sie zugeschnitten herstellen oder anpassen

Schnelle und einfache Konfiguration

Unsere Spezialisten beraten Sie gerne

Wir melden uns innerhalb der nächsten 24 Stunden bei Ihnen

Lassen Sie Ihr Produkt genau auf Sie zugeschnitten herstellen oder anpassen

Schnelle und einfache Konfiguration

Unsere Spezialisten beraten Sie gerne

Wir melden uns innerhalb der nächsten 24 Stunden bei Ihnen

Lassen Sie Ihr Produkt genau auf Sie zugeschnitten herstellen oder anpassen

Schnelle und einfache Konfiguration

Unsere Spezialisten beraten Sie gerne

Wir melden uns innerhalb der nächsten 24 Stunden bei Ihnen

Lassen Sie Ihr Produkt genau auf Sie zugeschnitten herstellen oder anpassen

Schnelle und einfache Konfiguration

Unsere Spezialisten beraten Sie gerne

Wir melden uns innerhalb der nächsten 24 Stunden bei Ihnen

Lassen Sie Ihr Produkt genau auf Sie zugeschnitten herstellen oder anpassen

Schnelle und einfache Konfiguration

Unsere Spezialisten beraten Sie gerne

Wir melden uns innerhalb der nächsten 24 Stunden bei Ihnen

-

Schläuche und deren Komplettierung

-

Profile und Herstellung von Dichtungen

-

Technische Kunststoffe

-

Transportbänder und Montage

-

Verbesserung der Arbeitsumgebung

-

Weitere Gummi- und Kunststoffprodukte

- Anfragezentrum

-

Alles über den Einkauf

-

Über uns

-

Schläuche für flüssige Medien

-

Luft- und Gasschläuche

-

Schläuche für Schüttgut

-

Absaugschläuche

-

Chemikalien-Schläuche

-

Lebensmittelschläuche

-

Schläuche für Pharmaindustrie

-

Schlauchschellen

-

Schlauchkupplungen, Verschraubungen, Reduktionen und Endstücke

-

Schutzspiralen für Schläuche und Kabel

-

Schlauchzubehör

-

Hydraulikschläuche

-

Endstücke für Hydraulik-Schläuche

Lassen Sie Ihr Produkt genau auf Sie zugeschnitten herstellen oder anpassen

Schnelle und einfache Konfiguration

Unsere Spezialisten beraten Sie gerne

Wir melden uns innerhalb der nächsten 24 Stunden bei Ihnen

Lassen Sie Ihr Produkt genau auf Sie zugeschnitten herstellen oder anpassen

Schnelle und einfache Konfiguration

Unsere Spezialisten beraten Sie gerne

Wir melden uns innerhalb der nächsten 24 Stunden bei Ihnen

Lassen Sie Ihr Produkt genau auf Sie zugeschnitten herstellen oder anpassen

Schnelle und einfache Konfiguration

Unsere Spezialisten beraten Sie gerne

Wir melden uns innerhalb der nächsten 24 Stunden bei Ihnen

Lassen Sie Ihr Produkt genau auf Sie zugeschnitten herstellen oder anpassen

Schnelle und einfache Konfiguration

Unsere Spezialisten beraten Sie gerne

Wir melden uns innerhalb der nächsten 24 Stunden bei Ihnen

Lassen Sie Ihr Produkt genau auf Sie zugeschnitten herstellen oder anpassen

Schnelle und einfache Konfiguration

Unsere Spezialisten beraten Sie gerne

Wir melden uns innerhalb der nächsten 24 Stunden bei Ihnen

-

Elemente für eine sichere Elektroinstallation

Elemente für eine sichere Elektroinstallation

-

Hardy-Kupplungen

-

Stempelgummis

-

Selbstvulkanisierende Bänder

-

Kabelbinder

-

Teflonbänder und -faser

-

Schmiertechnik

-

Andere Klebstoffe und Kitte

-

Reinigungskugeln für Siebanlagen

-

Unterlagen für Wagenheber

-

PVC-Folien nicht nur für Kurzwarenindustrie

-

Gummiseile und Zubehör

-

Membrandiffusoren für Kläranlagen

-

Wärmeisolierung für Rohrleitungen

-

Distanzunterlagen

Distanzunterlagen

-

Keile für Bauwesen

Keile für Bauwesen

Lassen Sie Ihr Produkt genau auf Sie zugeschnitten herstellen oder anpassen

Schnelle und einfache Konfiguration

Unsere Spezialisten beraten Sie gerne

Wir melden uns innerhalb der nächsten 24 Stunden bei Ihnen

- Home

- >

- Blog und Beratungsservice

- >

- Informationen aus der Produktion

- >

- Herstellung eines Bandförderers für den Einsatz in der Lebensmittelindustrie

Herstellung eines Bandförderers für den Einsatz in der Lebensmittelindustrie

Die Vorbereitung eines Fördergurts erfordert die gleichen Technologien, die auch bei den Transportbändern für die allgemeine Verwendung angewendet werden. In diesem Fall wandte sich an uns ein Hersteller von anerkannten Nahrungsergänzungsmitteln mit der Bitte, eine Lösung für die Beförderung von geschälten Hanfsamen in seinem Produktionsbetrieb zu finden. Wir haben einen Fördergurt entworfen, den unsere Monteure in der Produktionsabteilung nach Maß angefertigt haben.

Es handelt sich um einen schrägen Bandförderer mit einem lebensmittelechtem Fördergurt, mit angeschweißten, atypisch geformten Mitnehmern. Eine solche Lösung trägt zur Erhöhung der Kapazität des Bandförderers, da sie das Abrutschen des beförderten Materials verhindert.

1. Monteure in der Produktionsabteilung schweißen die Mitnehmer in den vorher berechneten Abständen an.

2. Das Aufziehen des Fördergurts auf den Förderer und seine Verbindung mit Heißverfahren.

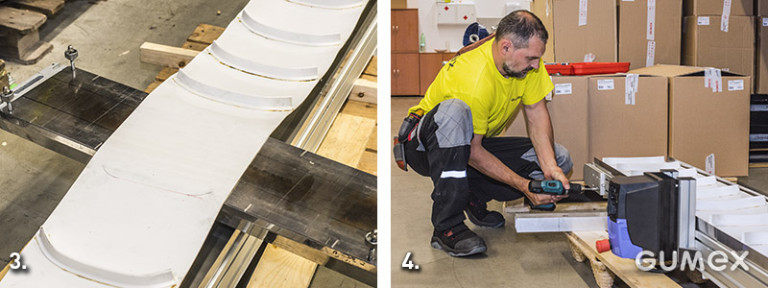

3. Die fertigen Verbindungen vor der Demontage der Vulkanisierplatten.

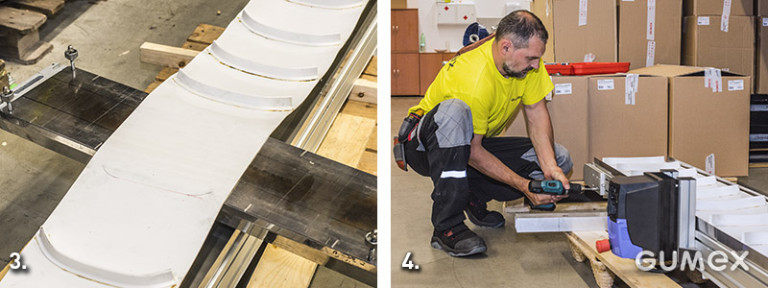

4. Nachspannen des Fördergurts und letzte Justiereingriffe

5. Fördergurt mit den Mitnehmern als Bestandteil einer Produktionslinie beim Kunden.

6. Detail des beförderten Materials

Der Bandförderer ist mit einem Frequenzwandler für die kontinuierliche Drehzahlregelung ausgestattet – dies ermöglicht dem Bediener die Regulierung der Menge des beförderten Materials.

Brauchen auch Sie einen Bandförderer nach Maß? Kontaktieren Sie uns

Die Vorbereitung eines Fördergurts erfordert die gleichen Technologien, die auch bei den Transportbändern für die allgemeine Verwendung angewendet werden. In diesem Fall wandte sich an uns ein Hersteller von anerkannten Nahrungsergänzungsmitteln mit der Bitte, eine Lösung für die Beförderung von geschälten Hanfsamen in seinem Produktionsbetrieb zu finden. Wir haben einen Fördergurt entworfen, den unsere Monteure in der Produktionsabteilung nach Maß angefertigt haben.

Es handelt sich um einen schrägen Bandförderer mit einem lebensmittelechtem Fördergurt, mit angeschweißten, atypisch geformten Mitnehmern. Eine solche Lösung trägt zur Erhöhung der Kapazität des Bandförderers, da sie das Abrutschen des beförderten Materials verhindert.

1. Monteure in der Produktionsabteilung schweißen die Mitnehmer in den vorher berechneten Abständen an.

2. Das Aufziehen des Fördergurts auf den Förderer und seine Verbindung mit Heißverfahren.

3. Die fertigen Verbindungen vor der Demontage der Vulkanisierplatten.

4. Nachspannen des Fördergurts und letzte Justiereingriffe

5. Fördergurt mit den Mitnehmern als Bestandteil einer Produktionslinie beim Kunden.

6. Detail des beförderten Materials

Der Bandförderer ist mit einem Frequenzwandler für die kontinuierliche Drehzahlregelung ausgestattet – dies ermöglicht dem Bediener die Regulierung der Menge des beförderten Materials.

Brauchen auch Sie einen Bandförderer nach Maß? Kontaktieren Sie uns

Empfohlene Links

Brauchen Sie eine Konsultation?

Haben Sie eine Frage? Wir sind für Sie da!

Rufen Sie an: +420 511 511 777

Schreiben Sie: gumex@gumex.de

Produkte vom Artikel

Mit Ihrer Anmeldung erklären Sie sich mit der Verarbeitung Ihrer personenbezogenen Daten einverstanden.

Alle Rechte vorbehalten. Das Kopieren des Inhalts ist gemäß Urhebergesetz Nr. 121/2000 Slg. verboten.

Flache Kompaktmaterialien

Flache Kompaktmaterialien

Flache poröse Materialien

Flache poröse Materialien

Sonstige flache Materialien

Sonstige flache Materialien

Profile mit Metallarmierung Pireli

Profile mit Metallarmierung Pireli

Kompakte Profile als Meterware

Kompakte Profile als Meterware

Poröse Profile als Meterware

Poröse Profile als Meterware

Maßgeschneiderte Profile als Meterware

Maßgeschneiderte Profile als Meterware

Klebstoffe

Klebstoffe

Abriebfeste Platten

Abriebfeste Platten

Technische Kunststoffplatten

Technische Kunststoffplatten

Schaumstoffplatten aus Polyethylen

Schaumstoffplatten aus Polyethylen

Isolierplatten

Isolierplatten

Künstliches Holz

Künstliches Holz

Kunststoffstäbe und -rohre

Kunststoffstäbe und -rohre

Polyurethanstäbe

Polyurethanstäbe

Transportbänder

Transportbänder

Zubehör zu Fördererbändern

Zubehör zu Fördererbändern

Lärmschutzisolierung

Lärmschutzisolierung

Werkzeugkoffer

Werkzeugkoffer

Folien für Tore und Durchgänge

Folien für Tore und Durchgänge

Fußbodenbeläge und Matten aus Gummi

Fußbodenbeläge und Matten aus Gummi

Gummiklingen für Schneepflüge

Gummiklingen für Schneepflüge

PVC-Fußbodenbeläge

PVC-Fußbodenbeläge

Gummimatten

Gummimatten

Fahrbahnschwellen und Kabelbrücken

Fahrbahnschwellen und Kabelbrücken

Schutz- und Schweißvorhänge

Schutz- und Schweißvorhänge

Schutzwände

Schutzwände